Interview du - Jean Sol, Louis Michau

En quelques secondes, c'est l'immersion totale dans le "Gemba".

Nous sommes immédiatement plongés dans l’évocation de l’entreprise industrielle Bretonne qu’elle a fondée et qu’elle nous raconte. Le verbe est assuré, le récit détaillé, l’histoire passionnée…

Le concept japonais de Gemba désigne le lieu où s’effectue le travail à grande valeur ajoutée dans l’entreprise. C’est là qu’il est nécessaire de concentrer toute son énergie, son action, sa créativité pour engager des progrès de ruptures.

Chez Coriolis Composites, le « Gemba » c’est plutôt une concentration de lieux multiples – nous aurons l’honneur de les visiter en fin de rencontre - où évolue et se transforme un ensemble de savoirs transversaux et combinés : management, techniques et coordination entre recherche et fabrication, développement à l’international, supply chain, modèles de transformation digitale…

Clémentine Gallet, c’est l’incarnation manifeste de la dirigeante au « Gemba augmenté » dans son entreprise digitale de technologie innovante, qui nous reçoit dans son bureau de Quéven… Elle présente avec virtuosité et intelligence Coriolis Composites créée avec son mari Alexandre en décembre 2000, dans une ferveur partagée de voile, de bateau et de goût de l’aventure.

Mise sur orbite de Coriolis Composites

Lyonnaise d’origine, dès la fin de ses études d’ingénieur en Allemagne en 1997, près de Stuttgart, Clémentine et Alexandre développent, avec un ami de promo d’école, un projet de fabrication de bateau en matériaux composites à partir d’une technologie novatrice de bobinage. Les plans, les modules de bobines, les logiciels de commande numérique sont conçus, fabriqués à l’échelle 1/20, brevetés et mis au point.

Un an plus tard, la maquette du navire à l’échelle 1/1 doit être exposée au CNIT (salon de Paris la défense) sur un stand de 60 m². Pour cette occasion, il faut chercher d’énormes machines très rares capables de fabriquer le bateau. Et dénicher les financements… Des machines "capables" sont localisées en Belgique et elles sont prêtées pour la circonstance. Dans une logistique complexe, le projet au planning chronométré trouve les financements et le projet est finalement présenté sur une demi-coque, faute de temps, mais à la bonne échelle. Une véritable première prouesse !

Cette performance sera à l’origine de faire de la production de pièces composites un cœur de métier pour nos entrepreneurs qui vont développer de nouveaux équipements, des savoir-faire novateurs et participer à la transformation industrielle. S’appuyant sur l’apport des derniers outils numériques plus compétitifs, les études de marché et le business plan révèlent que l’idée de créer une entreprise digitale innovante est ouverte. L’aventure se dessine et va se poursuivre…

La machine conçue par Alexandre pour fabriquer les énormes pièces de bateau avec des matériaux composites sort du Bureau d’Études. Le financement va être assuré par la sollicitation de quelques enseignes locales engagées dans l’innovation et la mer. L’outil magique articulé permettant de fabriquer les coques est mis au point. Le projet émerge et aboutit !

L’opportunité de croissance va venir, dès 2006, d’un grand constructeur aéronautique européen, Airbus, qui veut introduire la fibre composite dans la fabrication de ses avions afin d’en réduire la masse et donc la consommation. Avec une production qui peut grimper jusqu’à 70 moyens et longs courriers par mois, il faut arriver à livrer les commandes. Là, c’est un changement d’échelle pour la petite entreprise, qui se remet à l’ouvrage pour répondre à cette transformation.

La stratégie de l’amplitude et de la flexibilité

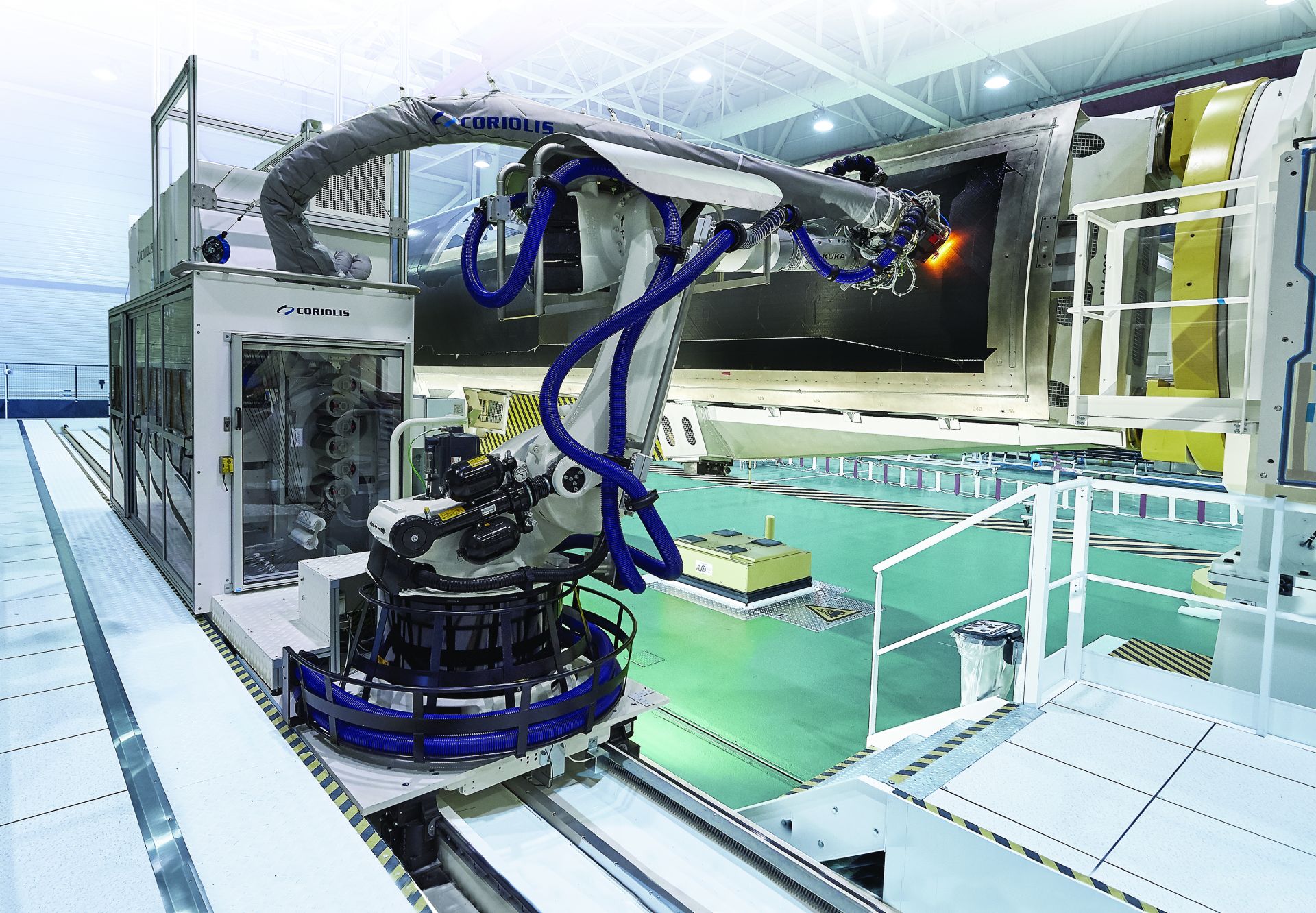

Ce qui est stratégiquement essentiel et procure un avantage compétitif, c’est de donner au robot une très grande amplitude de mouvement. Il faut aussi autoriser une flexibilité opérationnelle qui permet de fabriquer nombre de produits différents en modifiant simplement son programme numérique.

Alors, pour arriver à cela, les robots industriels des plus prestigieux fournisseurs mondiaux sont commandés en Allemagne et réceptionnés à Lorient. Ils sont alors "désossés" pour ne garder que les pièces métalliques articulées, puis, dans une étape de reengineering et d'intégration technique, ils sont équipés du système numérique conçu par Coriolis. Les briques numériques sont couplées au robot pour piloter tous les mouvements des bras, l’alimentation des bobines de composite et leurs applications sur des moules. La suite logicielle et numérique qui commande le robot, c’est le cœur d’un savoir faire unique révolutionnaire et celui-ci surclasse les machines traditionnelles concurrentes du marché de l’époque.

Un travail de grand art industriel où les mouvements mécaniques sont associés aux programmes numériques et autorisent toutes les évolutions d'opérations méticuleuses de dépose des fibres, dans beaucoup de configurations distinctes…

Coriolis conquiert des débouchés sur des marchés nouveaux, surtout à l’international, avec les grands du secteur aéronautique et se développe en Chine, au Canada et au Royaume-Uni. Les nouveaux défis sont relevés à l’international.

En 2015, l’avionneur Airbus lance un appel d’offres pour faire face à la demande alors exponentielle du transport aérien.

Accompagnée dans son désir de candidater, Coriolis Composites est retenue par Airbus et 4 robots de toute nouvelle génération sont livrés. C’est une sacrée reconnaissance, une consécration sur le sol national et européen !

La crise sanitaire

Mais le secteur est touché en 2019 par la crise sanitaire, la production du secteur aéronautique s’effondre.

Coriolis, dès lors dans une situation périlleuse avec une activité réduite et sans visibilité devrait sombrer... Que nenni ! Clémentine intègre le cercle fermé des femmes participantes au French Fab, une vitrine des savoirs industriels de pointe, une fenêtre sur les technologies du futur.

Et dans un état plus que critique, l’entreprise va trouver des terrains de négociation avec les salariés, les clients, les fournisseurs, les banquiers et actionnaires pour arriver à supporter le contexte pesant. Avec le PSE (plan de sauvegarde pour l’emploi) et le plan de relance en 2021, l’entreprise repart, malgré la voilure réduite. La période est maintenant propice pour penser à l’avenir et appuyer une réflexion agile.

Quelle industrie va pouvoir assurer la pérennité et l’expansion de l’entreprise ? Et avec quelle technologie ? L’automobile ? Le monde digital des fournisseurs de services ? Les débouchés pratiques du développement de l’hydrogène ?

La nouvelle pensée de l’orientation stratégique se dessine actuellement…

La vie personnelle

Clémentine exprime un attachement sans cesse confirmé et renouvelé au pays de Lorient, malgré les sollicitations de métropoles.

Dans le tumulte des vingt dernières années à la tête de son entreprise, la grande fierté de Clémentine est d’avoir réussi à élever ses quatre enfants, d’avoir su être présente pour les éduquer, les entourer !

C’est un autre défi de taille, qui au fond sans trop le montrer, constitue pour Clémentine une autre de ses nombreuses réussites !

Et Fondalor ?

Clémentine Gallet se dévoile un peu plus, lorsque nous évoquons Fondalor et le soutien aux artistes...

Elle nous confie : « artiste, je l’ai un peu été, en pratiquant le violon de 6 à 18 ans, pendant plusieurs années en orchestre, et ça m’a laissé un plaisir immense et inoubliable ! J’ai appris les valeurs sociales et culturelles de l’enseignement, du partage et des émotions musicales. Alors, le projet Fondalor, je m’y retrouve, j’y crois, je le soutiens ! ».

Clémentine fait partie des membres fondateurs et des d’entrepreneuses de Fondalor, ancrés au Pays de Lorient, territoire choisi.

Cet engagement sans limites porte une haute ambition pour son entreprise étendard de la French Fab, propice à relever encore tous les défis technologiques et humains du monde digital et industriel de demain.

Un vrai travail de créativité et de transformation qui n’est pas prêt de s’éteindre avec Coriolis Composites et ses dirigeants investis !